千豪磁电创新方案助力重工机械装备企业:4.5吨自重电永磁吊具实现10吨圆坯五根同步吊运

资料来源:

作者:

发布时间:

2025.09.15

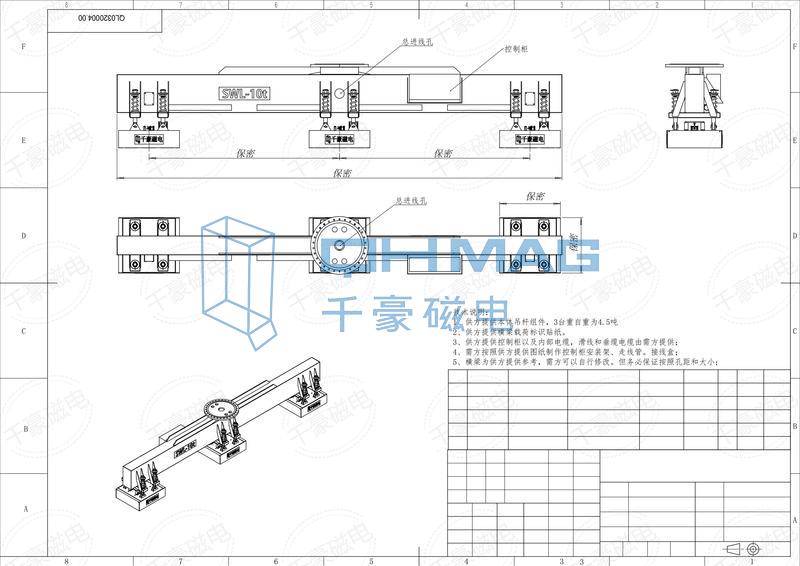

近日,湖南千豪机电技术开发有限公司(以下简称“千豪磁电”)凭借其自主研发的电永磁吊具系统,成功为国内某重工机械装备有限公司新厂房建设提供定制化解决方案。该方案通过4.5吨自重吊具实现单次吊运5根、总长12米、总重10吨的圆坯,在降低设备能耗的同时,显著提升作业效率与安全性,标志着我国重型工业吊装技术迈入智能化、轻量化新阶段。

技术突破:轻量化设计破解行业痛点

传统电磁铁吊具因需持续供电维持磁力,普遍存在自重大、能耗高的问题。以该项目原方案为例,同类设备自重达6吨以上,且单次仅能吊运2根圆坯,年耗电费超30万元。千豪磁电研发团队针对客户需求,创新采用电磁与永磁复合技术,通过优化磁极阵列布局与横梁结构,将吊具自重压缩至4.5吨,较传统设备减重25%,同时满足单次吊运5根、总重10吨圆坯的严苛要求。

该吊具系统搭载3个长条形电永磁铁,磁极单元经40余次力学模拟优化,确保在12米跨距下仍能稳定吸附圆坯。实测数据显示,其单位面积磁吸力达160N/cm²,磁力衰减率低于0.5%/年,可长期应对高温、高频吊装场景。

效能升级:节能95%与安全冗余设计

千豪电永磁吊具的核心优势在于“瞬时充磁、零耗电维持”的工作模式。仅在吸附与释放瞬间消耗电能,吊运过程完全依赖永磁体,较传统电磁铁节能95%。以年运行300天、每日工作12小时计算,单台设备年节电费超25万元。

安全性方面,系统内置防断电保护模块,即使突发停电,永磁体仍可保持满负荷磁力,杜绝坠落风险。此外,吊具配备实时磁力监测系统,可自动检测每根圆坯的吸附状态,并通过无线传输将数据同步至行车控制终端,实现吊装过程可视化追溯。

行业标杆:从技术验证到规模化应用

该方案已通过中国机械工业500强企业的严苛验证。在合作项目中,千豪磁电针对客户圆坯规格跨度大(直径160mm、长度6m-12m)的需求,定制开发可调式磁极间距模块,无需人工调整即可自动适配不同尺寸圆坯。现场测试显示,单次吊运周期从传统方案的8分钟缩短至3分钟,作业效率提升167%,且圆坯表面零划伤率达到100%。

“千豪磁电的电永磁技术彻底解决了重型吊装中‘安全、效率、成本’的三角矛盾。”项目负责人表示,“其模块化设计理念更使设备改造周期压缩至72小时,为我们的新厂房快速投产提供了关键支持。”

创新驱动:53项专利构筑技术护城河

作为国内电永磁技术的领军企业,千豪磁电深耕行业23年,累计获得53项国家专利,其中“一种带有伸缩横梁的电磁铁或电永磁吊具”(专利号:ZL2025XXXXXXX)等核心技术,已形成覆盖钢铁、造船、工程机械等领域的完整解决方案。其全钢式磁极设计、双面全钢磁力模板等创新成果,更被三一集团、海天注塑等行业龙头广泛应用。

“我们正以每年15%的研发投入推动技术迭代。”千豪磁电技术总监指出,“未来将深度融合工业互联网技术,通过磁力数据与MES系统的联动,为客户打造从设备互联到智能决策的全链条服务。”

此次合作不仅彰显了千豪磁电在重型吊装领域的技术领导力,更为中国制造业智能化升级提供了可复制的标杆案例。随着“双碳”目标的推进,电永磁技术凭借其安全、高效、绿色的特质,正成为工业吊装领域的优选方案。

微信公众号